煤在隔绝空气的条件下,加热到9500C~10500C经过干燥、热解、熔融、粘结、固化、收缩等阶段,最终制得焦炭,这一过程称高温炼焦或高温干馏,简称炼焦。

炼焦产品

炼焦的主要产品是焦炭(约占78 % ,质量分数,以下同),另外还有焦炉煤气(占15%~18%)和煤焦油(2.5%~4.5%),这两种副产品中含有大量的化工原料,可广泛用于医药、染料、化肥、合成纤维、橡胶等生产部门。回收这些化工原料,不仅能实现煤的综合利用,而且也可减轻环境污染。

焦炭

焦炭90%以上用于冶金工业的高炉炼铁,其余的用于机械工业、铸造、电石生产原料、气化及有色金属冶炼等。因此,炼焦是伴随着钢铁工业发展起来的。

焦炉煤气

煤在焦炉中加热,由于煤分子的热解,析出大量的气态物质,即为焦炉煤气。焦炉煤气的热值高,是冶金工业重要的燃料。经过净化后,可作为工业燃料和民用煤气。从焦炉煤气中提取的物质主要有:氨(产率为0.25%~0.4%),可生产硫铵和无水氨等;粗苯(产率为0.8%~1.1%)和酚类产品,粗苯经过精制可得苯、甲苯、二甲苯,还有古马隆一茚树脂等;硫化物(产率为0. 2%~1.5%),可生产硫黄、吡啶等。

煤焦油 荒煤气经过冷却析出的煤焦油,分两步进行处理。首先用蒸馏的方法,将沸点相近的组分集中在各种混合馏分中,然后再对各混合馏分进一步精制得纯产品,焦油蒸馏所得的馏分如下。

1.轻油馏分可提取苯、甲苯、二甲苯、重苯等。

2.酚油馏分可提取酚、甲酚、二甲酚等。

3.萘油馏分生产萘、精萘、工业喹琳等。

4.洗油馏分主要用作苯类吸收剂。我国自己开办的第一座焦化厂.是1914年开始修建的石家庄焦化厂。至今我国焦化工业已伴随钢铁工业发展成煤化工领域中较大的部门,达到了较高水平。现在中国是世界第一大焦炭生产国和出口国,从1993年起,中国焦炭产量居世界第一位;2010年焦炭产量3.87亿吨,占世界焦炭产量的61%;我国焦炭出口量一直占据世界焦炭市场的半壁江山。

近年来,炼焦工艺正向着大型化、智能化方向发展,“大容积焦炉”、“捣固炼焦”、“干熄焦”、“型煤炼焦”、“煤调湿”、“配煤专家系统”等新技术得到了快速的发展与应用。

焦炭广泛用于高炉炼铁、冲天炉熔铁、铁合金冶炼和有色金属冶炼等生产,作为还原剂、能源和供碳剂,也用于电石生产、气化和合成化学等领域作为原料。对于不同用途的焦炭,均有其特定的要求。其中,冶金焦的用量最大,占90%,对焦炭的质量要求也最高。

冶金焦

冶金焦的作用

高炉炼铁用焦炭主要是供热燃料和还原剂。焦炭燃烧产生的热能是高炉炼铁过程中的主要供热热能,反应生成的CO作为高炉冶炼过程的主要还原剂。

高炉内,焦炭燃烧生成CO2并放出大量的热,温度可达1500~18000C,使铁、渣完全熔化而分离:

C + O2 = CO2 ΔH = -399.4MJ

煤气中的CO2与焦炭作用,生成CO,并吸收热量:

C + CO2 = 2CO ΔH = +165.6MJ

高炉内的还原反应有两类,一是直接还原反应:

C + FeO = Fe + CO ΔH = +152.0MJ

二是间接还原反应:

CO + FeO = Fe + CO2 ΔH = -13.6MJ

冶金焦的质量要求

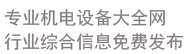

对冶金焦的要求主要有以下几方面(我国冶金焦的技术指标见表)

① 强度。

焦炭在高炉中下降时,受到摩擦和冲击作用,而且高炉越大,此作用也越大。所以,越大的高炉,要求焦炭的强度也越高。

② 粒度

焦炭和矿石是粒度不均一的散状物料,散料层的相对阻力随着散料的平均当量直径和粒度均匀性的增加而减少。所以,炉料粒度不能太小,矿石应筛除小于5mm的矿粉,焦炭应筛除小于10mm的焦粉。焦炭粒度不应比矿石粒度大得太多。一般认为,入炉焦炭的平均粒度以50mm左右为合适。

③ 反应性

高炉内焦炭降解的主要原因是碳溶反应:

C + CO2 = 2CO

因此,在高炉冶炼中,希望焦炭的反应性要小,反应后强度要高。

④ 灰分和硫分

焦炭的灰分和硫分高会给高炉炼铁带来种种不利影响,其结果是:焦炭灰分每升高1%,则高炉熔剂消耗量将增加4 %,炉渣量将增加约1.8%,生铁产量约降低2.6%;焦炭硫分每增加0.1%,焦炭消耗量增加约1.6%,生铁产量减少2%,所以要尽可能地降低焦炭中的灰分和硫分。

冶金焦的技术指标(GB/T1996-2003)

铸造焦

铸造焦是冲天炉熔铁的主要燃料,用于熔化炉料,并是铁水过热,还起支撑料柱保证良好透气性和供碳等作用。要求铸造焦有如下性能:

(1)粒度适宜 为使冲天沪熔融金属的过热温度足够高,流动性好,应使焦炭粒度不致过小,否则,会使碳的燃烧反应区降低,进而使过热区温度过低。铸造焦粒度过大,使燃烧区不集中,也会降低炉气温度,一般,铸造焦粒度为50~100mm。

(2)硫分较低 硫是铁中有害元素,通常控制在0.1%以下。

(3)强度较高 铸造焦除了在入炉前运输过程中受到破碎损耗外,主要在冲天炉内承受金属炉料的冲击破坏,因此,要求有足够高的机械强度,以保证炉内焦炭的块度和均匀性。

(4)灰分和挥发分 铸造焦的灰分尽可能低。一般,铸造焦灰分减少1%,焦炭消耗约降低4%,铁水温度约提高10℃。铸造焦的挥发分含量应低,因为挥发分含量高的焦炭,固定碳含量低,熔化金属的焦比高,一般焦炭强度也低。

(5)气孔率和反应性 铸造焦要求气孔率小、反应性低,这样可以制约冲天炉的氧化、还原反应,使底焦高度不会很快降低,减少CO的生成,提高焦炭的燃烧效率、炉气温度和铁水温度,并有利于降低焦比。

目前我国铸造焦的质量标准见表。

气化焦

气化焦是用于生产发生炉煤气或水煤气的焦炭。气化的基本反应是:

2C + O2 = 2CO

C + H2O = CO + H2

对气化焦的要求如下:

由上述反应可知,为提高气化效率,气化焦应尽量减少杂质以提高有效成分含量。因此,灰分要低;焦炭灰分应有较高的灰熔点,一般应在1300℃以上,以免造成煤气发生炉内形成液态炉渣而使气流难以均匀分布;力求粒度均匀,改善料层的透气性;挥发分可以高些,甚至半焦也可选用;硫含量要低,因为煤气中的硫含量正比于焦炭硫分。

电石焦

电石焦是生产电石(CaC2)的原料。每生产1吨电石约需0.5吨焦炭。电石生产过程是在电炉内将生石灰熔融,并在小于1200℃下,将其与电石焦中的C发生如下反应

CaO + 3C = CaC2 + CO

对电石焦的要求如下:

①粒度为3~20mm;

②含碳量要高(>80%),灰分要低(<9%);

③水分应控制在6%以下,以免生石灰消化;

④硫分<1.5%,磷分<0.04%。焦炭中的硫和磷在电炉中与生石灰作用,会生成硫化钙和磷化钙混入电石中。

电石焦的质量要求不太严格,所以炼焦用煤的要求也就不太严格,只要按照上述焦炭要求进行简单计算就可求出对煤的要求。现在有的电石厂所用焦炭往往用半焦代替,这样生产成本将会大大降低。